환경시설 관리대행업

하수처리란?

생활하수나 공장 폐수 등으로 오염된 물을 자정능력이 가능한 수준으로 정화하여 하천으로 방류시키는 일련의 과정을 말한다.하수처리의 주요기능

- 1고형물 제거 : 하수중의 모래, 넝마, 막대기, 요구르트 병 등 제거

- 2오염물질과 유기물 감소 : 호기성 미생물에 의하여 유기물 등 오염물질을 분해, 제거하여 정화

- 3산소 회복 : 호수, 하천, 바다로 보내지는 처리수에 산소를 회복

하수처리과정(일반적)

- 1각 가정에서 버린 물은 하수구를 통하여 4-6시간 후 하수처리장으로 오게 된다.

- 2침사지(체류시간 : 30초 정도)

하수와 함께 온 흙, 모래, 각종 찌꺼기 등은 침사지에서 걸러진다. 침사지는 유입하수 펌프장에서 들어 온 하수 중의 고형물질을 제거한다.

- 돌 조각, 모래 등 비중이 큰 물질은 침전시키고, 플라스틱 병 등 물에 뜨는 물질들은 스크린을 통해 걸러낸다.

- 모래나 돌 조각은 하수처리 초기단계에서 제거하지 않으면 기계류를 마모시키고, 배수관로가 막히거나 효율을 떨어뜨린다.

- 모래나 돌등은 무거워서 가라않기 때문에 침전물 등은 침사지에서 제거한다.

- 물에 뜨는 고형물질은 스크린이라는 망을 통하여 제거한다.

- 모래와 비닐 등 이물질을 침사지에서 제거한 후 유입펌프장으로 보내게 된다.

- 3유입펌프

하수를 침전시키기 위하여 대형펌프로 하수를 퍼 올린다.

- 4최초(1차) 침전지

하수를 일정시간 가라 앉혀 위에 뜨는 물질과 가라앉는 물질을 분리하여 처리한다.

- 최초(1차) 침전지에는 침사지에서 무거운 모래 등을 제거한 하수가 유입된다.

- 이곳에서 하수가 수 시간동안 체류하면서, 하수중의 미세한 미립자를 침전시킨다.

- 표면에 떠다니는 부유물 등은 스크래퍼를 이용하여 제거한다.

- 최초 침전지는 유입부분과 침전부분, 슬러지 저장부분, 유출부분으로 나누어진다.

- 유입부분에서는 하수의 유력을 분산시키며, 침전부분에서는 침전물을 침전시킨다.

- 침전물은 생오니라고 하며, 농축조에 보내어져 슬러지 처리공정을 거치게 된다.

- 최초 침전지에서 침전 처리된 하수는 유출부분에서 포기조로 보내 생물학적 처리를 하게된다.

- 최초 침전지에서는 하수가 약 2~3시간 정도 체류하면서, 보통 B.O.D가 30% 정도 제거되며, SS(부유물질)는 35% 정도가 제거된다.

- 침전효율은 하수망의 형태, 하수의 생성기간, 침전전의 분쇄정도에 따라서 좌우된다.

- 5포기조

포기조에서는 공기를 하수에 불어넣어 미생물이 성장하여 유기물을 덩어리로 만들어 가라앉힌다.

- 포기조에서는 하수 중에 포함된 유기물질을 처리한다.

- 포기조에는 많은 양의 공기를 공급하여 미생물(박테리아)을 증식시킨다.

- 공기 중의 산소는 호기성 미생물을 빠르게 성장시키고, 증식된 미생물들은 하수에 있는 주오염 원인 유기물질을 산화, 분해시킨다.

- 하수중의 산소와 유기물질이 많이 함유되어 있을수록, 미생물은 번식을 잘하며 증식된 미생물은 유기물질을 분해시키고, 그 찌꺼기와 함께 가라앉게 된다.

- 침전된 미생물 덩어리와 산화, 분해, 흡착된 덩어리들의 일부는 포기조로 이송되어(반송오니), 새로이 들어온 유기물질들을 산화, 분해하는데 이용되고 나머지(잉여오니)는 슬러지처리 공정으로 보내져 처리되게 된다.

- 각 가정에서 버리는 유해화학물, 세제 등은 미생물의 성장에 중요한 영향을 미쳐, 하수처리에 지장을 가져오게 된다.

- 6최종 침전지

최종 침전지는 포기조에서 처리한 하수를 최종적으로 침전 처리하는 곳이다.

약 3시간 정도 최종 침전지에 물이 머물면서 유기물덩어리는 가라앉고 위에 맑은 물은 방류지로 보내게 된다.

하수처리장에서 깨끗하게 정화된 물은 다시 강으로 보내져 맑은 강을 이룬다.

- 최종 침전지는 최초 침전지와 비슷하나, 최초 침전지는 주로 현탁 고형물(SS)를 제거하는데 비해, 최종 침전지는 주로 BOD를 제거한다.

- 포기조에서 유기물을 분해, HOC(유기물)를 형성한 미생물군은 최종 침전지에 들어와 가라 앉게 된다. 이때 미생물군이 잘 가라앉지 않으면, 처리수의 처리효율이 떨어지게 된다.

- 최종 침전지에서는 이러한 미생물 덩어리를 잘 가라앉게 하고, 이를 다시 포기조로 보내 유기물의 산화, 분해에 이용되게 한다.

- 포기조로 보내고 남은 슬러지(잉여오니)는 농축조로 보내어 슬러지 처리공정을 거치게 되며 처리된 상등수(맑은 물)만을 방류시키게 된다.

- 최종적으로 하수처리 과정을 거친 상등수는 -BOD 20 PPM, SS 20 PPM이하로 방류된다.

- 7농축조

수처리 과정에서 발생된 가라앉은 오니들은 농축조로 보내지게 된다.

- 농축조에서는 최초 침전지의 생오니와 최종 침전지의 잉여오니를 농축시킨다. 중력에 의한 침전 방식으로 수분을 99.2%에서 97%까지 줄인다.

- 슬러지는 하수처리과정에서 나오는 필연적인 부산물이므로 하수처리장은 이러한 슬러지를 최소한으로 줄여야 하고, 그 활용방안도 연구해야 한다.

- 농축조에서 농축된 슬러지(오니)는 소화조로 보내게 된다.

- 농축조는 생슬러지 및 잉여 슬러지를 고액 분리하여 농도를 높이고 슬러지 부피를 감소시키는 시설이다. 슬러지 농축상황은 슬러지 처리시설의 전체 효과에 큰 영향이 있을뿐 아니라 분리액 수처리 시설에도 영향을 미치기 때문에 충분한 관리가 요구된다.

- 수처리 과정에서 발생한 오니는 중력 침전되어 부피를 감소시키고 농도를 높여준다.

- 8소화조

소화조는 농축조에서 농축시킨 슬러지를 화확적인 처리를 하는 곳이다.

밀폐된 탱크 속에서 오니를 가온하여 교반하면 오니의 유기물이 분해되어 부산물과 메탄가스가 나온다.

- 소화의 농축조에서 유기물의 함량을 줄여 사후에 2차 오염을 최소화하고 안정화하기 위함이며 소화방법은 산소를 차단하여 슬러지를 처리하는 방법인 혐기성 소화방법을 주로 사용한다.

- 소화조에서는 슬러지를 30일 정도 체류시킨다.

- 그 과정에서 불필요한 박테리아를 사멸시키고 고형물질을 감소시킨다.

- 소화조는 메탄가스를 생성하고, 슬러지의 악취를 없앤다.

- 생성된 메탄가스는 자체적인 연료(발전기, 보일러)로 사용되어 자원 재활용에 도움을 준다.

- 한 달 이상 소화조에 있던 슬러지는 탈수기로 보내어서 수분을 완전 제거한 뒤 매립 처리 한다.

- 9탈수기

소화 처리된 오니는 탈수작업으로 부피와 무게를 감소시켜 케이크 상태로 만들어 운반과 처분을 쉽게 한다.

- 소화조에서 소화된 슬러지는 탈수기로 보내어서 수분을 제거한 뒤 처리한다.

- 탈수공정에서는 슬러지에 응집약품을 투여하여 고형화를 촉진시킨다.

- 슬러지를 고형화시키는 방법에는 자연건조, 진공여과, 원심분리 등이 있으나 대부분의 국내 하수처리 사업소는 벨트 프레스식 방법을 취하고 있다.

- 이렇게 하여 생성된 고형의 슬러지는 오니케익 이라고 하며, 매립장에 매립 처리하게 된다.

- 각 가정의 하수는 생물학적 방법으로 처리하여 맑은 물은 수계로 반류시키고, 그 오물은 따로 처리하여 수분을 제거하고 고형화시켜, 쓰레기로 버린다.

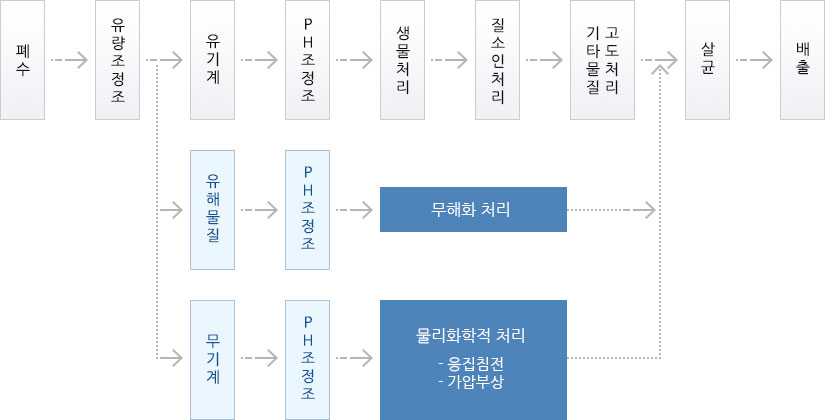

폐수처리란?

폐수 중에 함유된 오염물질을 분리 및 분해시켜 안정화시키거나 무해물질로 전환시켜 폐수가 하천 등의 자연환경을 오염시키지 않도록 처리하는 것을 말한다.폐수처리의 단위 공정의 분류

- 1고물리적 처리 : Screening, 부상, 여과, 침전 등

- 2화학적 처리 : 중화, 산화, 환원, 응집, 이온교환 등

- 3생물학적 처리

- 호기성 처리 : 활성슬러지법, 살수여상법, 호기성산화지법, 회전원판법 등

- 혐기성 처리 : 혐기성소화법, 혐기성산화지법 등

폐수의 일반적 처리시스템

폐수는 유기계와 무기계 및 유해물질 포함여부에 따라 별도 처리계통을 따라 단계별 또는 계열별로 처리하며, 살균 및 최종 고도처리 등을 통합가능시 단일계열로 처리가능하다.

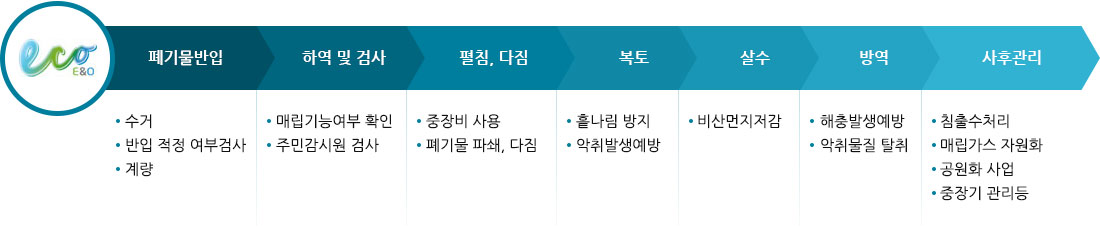

매립공정

폐기물 최종처리(매립)란?

폐기물 최종처리란 더 이상 사용할 수 없거나 재활용할 수 없는 물질 및 재활용품 회수시설에서 골라내고 남은 찌꺼기, 중간처리공정에서 생긴 물질, 에너지를 회수한 뒤 남은 잔재물 등을 현행 폐기물관리법에서 인정하는 방법으로 처리하는 것을 말한다.폐기물의 매립 처분시 고려사항

- 매립가스 방출(악취 및 환경 위해성 감소)

- 매립가스의 온실효과

- 침출수의 배출

- 매립지의 병원균 관리

- 유해폐기물 및 유해가스 관리

매립지의 유형

- 1혼합 도시폐기물 매립지

- 슬러지 매립(물 51%) : 현재 매립이 안됨

- 복토재사용(중간 및 최종 복토재)

- 2파쇄폐기물 매립지

- 매립하기 전 파쇄하여 매립함

- 당일 복토를 하지 않음

- 3단일성분 폐기물 매립지

- 4기타 유형의 매립지

- 가스발생을 최대로 하는 매립지

- 종합처리시설로서 매립지

- 습지매립

공정흐름도

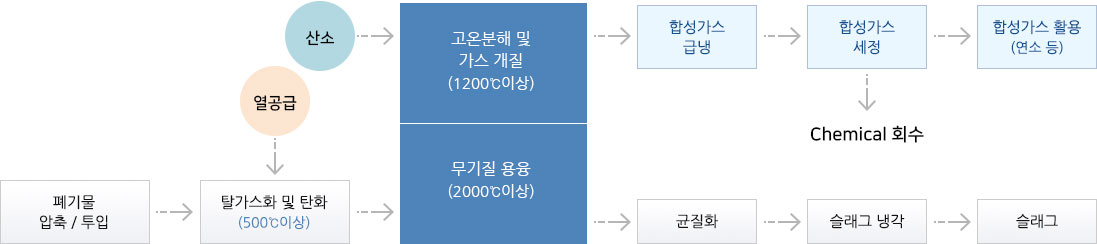

소각공정

폐기물 소각이란?

폐기물을 연소시켜 재만 남기고 대기 중으로 방출시키는 방법이다. 가스화, 열분해, 유리화는 소각의 변화된 양상들이며 에너지 회수란 연소과정 중 발생하는 열로부터 에너지를 발생시키는 기술을 이용한 소각로를 지칭한다.처리공정 개요

- 폐기물 압축

도시폐기물, 산업 폐기물 및 기타 여러 종류의 폐기물들은 전처리 과정 없이 유압 프레스에 의해 본래 부피의 (1/5~1/10)로 압축된 뒤 직접 가열되는 탄화로 (약 600℃)로 투입된다. 고압프레스에 의하여 폐기물은 압축, 밀착되어져 내부공기의 함량은 줄어들고, 열전도율이 높아져 효율적인 열전달 효과를 얻게 되며 압축하는 동안 수분은 폐기물 안에서 균질하게 분포되고, 입자가 큰 물질들은 파쇄된다.

- 건조/탈가스화/건류화

압입된 폐기물은 저산소 상태에서 600℃로 유지되는 탄화로에서 수분은 증발되고 폐기물안에 있는 유기물은 부분적으로 건류화되며 온도가 상승됨에 따라 탄화된다. 이 상태에서 폐기물은 1.5~2시간동안 체류하며 가스화용융로(HTR)로 넘어간다. 탄화로의 내벽에는 탄화물층이 형성되어 부식을 방지하며 폐기물을 부드럽게 빠져나가게 한다. 탈가스화 공정에서 생산되는 열분해고형물은 탄화로와 직접 연결된 가스화용융로(HTR)하부로 떨어지게 된다.

- 고온 가스화

탈 가스화 공정의 생성물인 가스와 잔재물은 탈가스화 통로로부터 직접 연결되어 있는 고온반응로로 이송된다. 고온반응로에서는 순수 산소와 수증기를 가스화된 유기성 성분과 반응시킴으로써 합성가스(CO, H2, CO2, H2O)가 생성되고, 로하부로 유입되는 무기성분은 2,000℃정도에서 용융된 상태로 변환 할 수 있도록 시스템이 구성된다.

고온 반응로내의 내화물은 수냉자켓에 의해 냉각되며, 재질은 고 알루미나와 같은 물질을 사용하였다. 탄소 성분의 Char와 가스는 가스화 반응로내에서 체류시간 약 4초 동안 1,200℃의 온도에서 합성가스를 생성하게 되는데, 이때 가스화로에 산소를 공급하게 되고 Char는 반응을 통하여 H2와 CO가 혼합된 형태의 합성가스로 전환한다. 반면에 무기물 성분은 1,600~2,000℃의 온도로 5분 이상 체류하여 균일한 슬래그를 생성하고 다이옥신 전구체를 분해시킨다.

공정흐름도

종합시운전이란?

종합시운전은 모든 시설의 설치공사 완료 후 관련설비를 유입하수에 대해 일정기간 동안 운전하면서 토목, 기계, 전기, 계장, 기타 부대설비에서 각 기기, 설비간의 연계운전에 대한 작동상황과 총괄적인 PLANT로서의 기능을 확인하는 것이다. 또한, 각 기기의 초기고장과 유지관리상의 부적합한 요소 등을 시전에 발견하여 최적운전조건이 될 수 있도록 설정하고 정상운전 개시 후에 원활한 유지관리가 가능하도록 하기 위함이다.종합시운전 구분

- A부하 시운전

- 각 배관에 대하여 FLUSHING 작업 후 하수를 이용하여 각 기기의 성능 및 가동상태를 확인하고 기기의 고장이 있을 경우 즉시 수리하여야 한다.

- 계약자는 각종 기기, 배관, 탱크 등의 수밀 상태를 점검하고 기기 및 설비의 연속운전과 자동 및 연동 운전상태를 확인하여야 한다.

- 연속 부하운전에 대한 설비의 보완사항이 발생시 신속하게 조치가 되어야 한다.

- 연속운전에 따른 각종 안전사고에 대비하여 위험요소를 제거하고 교정하여야 한다.

- 각 단위 시설별로 계장신호에 의한 동작. 정전시 각 기기의 동작상태, 긴급 전원에 의한 기기의 동작, 경보체크등을 실시한다.

- B수처리공정

- 포기조내 미생물 배양 및 안전화를 위해 가능한 인근 유사처리장 슬러지를 이용하여 식종한다.

- 단위공정별 설계 및 시운전값을 비교하여 처리효율 등을 제시한다.

- 양품투입량은 JAR-TEST 시험 후 현장에 적용하여 최적치를 도출하여야 한다. 수처리 및 탈수 약품 선정시 여러가지 약품을 비교 선정하여야 하며, 그 결과를 제출한다.

- 생물반응조의 최적상태를 체크하기 위해 MLSS, MLVSS, DO, PH, SVI, 미생물상태점검, F/M비, ORP 등을 체크하여 설계 값과 비교검토 후 최적 운전방법을 제시하여야 한다. 특히 저농도 유입에 따른 운전방법을 제시하고, 최근 고도처리공정이 도입되고 있는 점을 감안 적정운전방법을 제시하여야 한다.

- 사여과기의 역세척주기를 도출(차압, 시간, 유량과의 상관관계)하여야 한다.

- 탈수여액 및 사여과 역세척수는 주 1회 이상 분서(BOD5, CODMN, SS, T-N, T-P등 5개 항목)을 실시하여 처리장에 미치는 영향 등을 제시하여야 한다.

- 계측 기기는 각종 운전인자와 연동되는 부분은 꼭 운전방법을 CASE별로 제시한다.

- 약품투입시 농도에 따른 적정처리효율, 경제성을 분석하여 제시한다. 시운전 기간동안 약품반입시 비중, 온도, 시험성적서를 체크후 반입하고 기록한다.

- C탈취시설

- 발생원별 유속을 체크하여 탈취풍량을 산정하여 설계인자와 비교 후 발생원별 탈취 풍량에 따라 적절하게 댐퍼를 조절하여야 한다.

- T.A.B (시험, 조정, 평가)를 하기 위해 탈취풍량을 측정시에는 분기메인(BRANCH MAIN)관에서 실시함을 원칙으로 한다. 분기메인(BRANCH MAIN)관은 두 개 이상의 터미널이 연결된 덕트 또는 파이프를 말한다.

- 검지관을 이용한 발생원별 악취를 주 1회 이상 분석(H2S외 7개 항목)하여야 한다. 필요시 기기분석법을 실시한다.

- 시운전기간 중 3일 이상 2시간 간격으로 온도, 습도, 유속, 압력 등을 체크하여 최적의 운전조건 및 송풍기의 풍량을 제시하여야 한다.

- 탈취시설에 대한 처리효율을 종합시운전보고서에 반드시 수록하여야 한다.

- D성능보증시험

- 계약자는 공급된 장비, 자재 혹은 그 부품이 시방서와 같다는 것을 보증하여야 한다.

- 펌프, 계측기기, 연동운전관계 등을 시방서와 비교하여 실제운전에 적합한지를 비교하여 제출하여야 한다.

- PID제어, 비율제어 등의 제어연산에 사용되는 변수들에 대한 최적치를 도출하여 제출하여야 한다.

- 처리장에 설치되어있는 계측기기의 경우실험운전 DATA와 현장에서 실측되는 DATA를 최소 1주일 이상 연속 운전하여 보정하여야 한다. 보정 FACTOR등에 대하여 시운전 결과보고서에 수록한다.

- 하수종말처리시설의 유입수질, 방류수질 및 처리효율에 대한 성능시험

(1) 유입수질은 하수관거의 정비실태, 개발사업의 추진상황에 따라 계획수질에 비해 상당한 차이가 있을 수 있으므로 이애 대한 성능보장 대책을 강구하여야 한다. - 탈수기시설의 경우 설계약품조건으로 함수율을 보증하여야 한다. 약품투입 및 슬러지농도에 따른 함수율을 정확하게 제시한다.

- 악취방지시설의 경우 성능보증은 대기환경보전법 제 8조 및 동법시행규칙 제9조(배출허용기준)에 의거 직접관능법 또는 공기의석관능법과 기기분석법을 실시하여야 한다.

- 설계서에 기술된 자동제어범위에 대하여 최소 2시간이상 무인운전으로 자동제어됨을 증명하는 신뢰성 시험을 실시하여야 한다.

시운전 단계